温拌型干法SBS改性沥青技术研发成功

——“干法+温拌”可节能标准煤百万吨 助力国家碳中和战略

因其优良性能,热拌沥青混合料在沥青路面修筑过程中得到了大规模应用。在以SBS改性沥青等改性沥青生产热拌沥青混合料时,由于改性沥青的黏度远高于普通沥青,往往需要更高的拌和、摊铺温度(比普通沥青平均高20℃),由此造成的各种污染物排放显著增加,能源消耗剧增。无论采用何种改性工艺,沥青混合料的拌和温度需要高于175℃才能达到较好的改性效果。高温拌和不仅加剧了沥青的老化,影响路面施工质量,还会消耗大量的能源,造成氮化物、硫化物等有害气体和烟尘排放大幅度增加。根据测算,改性沥青混合料的拌和温度比普通基质沥青提高至少20℃,烟气排放增加70%以上,每生产1吨混合料,燃油增加约3kg。

为解决改性沥青混合料施工温度过高的问题,自2005年开始,各种沥青温拌技术相继出现。采用温拌技术后,在施工温度降低20-30℃的情况下仍能实现正常压实,成为公路行业节能减排的有力措施。但经过十多年的实践发现,靠外加剂实现的温拌技术应用效果较差,出现了设计与施工的脱节的现象——许多地方对温拌剂的设计是一回事,现场应用是“另外一回事”,实际应用也只是象征性的。经调查分析,温拌剂难以在施工一线得到认可的原因有两个方面:第一,温拌材料价格昂贵,加入温拌剂后,每吨沥青混合料材料成本增加约20元,由此节约燃油费用却寥寥无几,因此只能在隧道等小众场合应用;第二,市场现有的大多数温拌剂非但不能有效提升混合料性能,甚至还对抗车辙、抗疲劳等路用性能有所损伤,进一步减小了温拌技术的技术价值和市场空间。

改性沥青混合料高温拌合后下料及摊铺现场烟尘很大

针对行业问题和需求,国路高科(北京)工程技术研究有限公司在干法SBS改性剂研发体系基础上,将小分子SBS和有机降粘技术相结合,成功研制了一种温拌型干法SBS改性剂(SBS-W)。在使用时,SBS-W可作为外加剂直接投入沥青拌合楼生产改性沥青混合料,160℃拌和即可充分熔融并实现改性效果,在实现降低改性沥青混合料生产温度、摊铺温度近20℃的同时,所生产的沥青混合料仍然达到SBS改性沥青混合料相仿水平,且摊铺碾压工艺无需进行特殊调整。

温拌干法SBS改性技术160℃拌和效果

温拌型干法SBS改性剂的成功开发,是对干法SBS技术体系的极大丰富和拓展。在过去的2020年,干法SBS改性技术刚刚荣获中国公路学会科技进步二等奖、全国科技创新创业大赛一等奖等殊荣,并在山东高速、四川铁投等多条高速公路实现规模化应用,成为行业原始性创新技术的重要典范。

温拌型干法SBS改性技术的典型应用场景有如下三种:

一是可在高海拔地区、春冬乍暖乍寒等低温环境施工,确保SBS改性沥青混凝土的压实效果满足要求。

二是在隧道和市政工程应用改性沥青混凝土时,施工温度降低20℃,避开高温烟气集中排放范围,可减少综合排放70%以上;同时,国路高科研发团队还在其中引入了隧道阻燃剂,使其复合成为温拌阻燃型干法SBS改性剂,通过一种材料满足隧道沥青路面对改性、温拌、阻燃的三种需求,施工变得简单方便,经济性也显著提升。

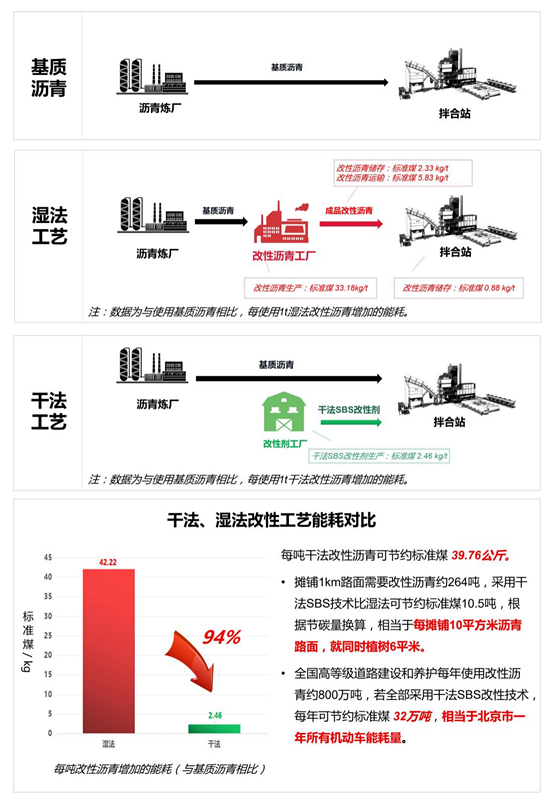

三是在普通路段,可全面替代现有的湿法SBS改性沥青生产模式,在解决SBS改性沥青储存变质和管控难题的同时,实现“干法+温拌”的双重节能减排。根据干法SBS生产和湿法胶体磨改性沥青工厂工艺的对比,干法较湿法模式节约90%的能源消耗(折合32万吨标准煤)。融入温拌技术后,拌合楼温度可降低20℃,据此计算,每吨改性沥青混合料可节约燃料油3公斤,如全面应用,全行业16亿吨改性沥青混合料可再实现48万吨燃料油(约合67.2万吨标准煤)的节能效果。与干法工艺合并计算,可实现约100万吨标准煤(相当于北京市所有能耗的1.7%)的节能减排效益,这无疑将为交通运输部绿色公路建设提供重大技术支撑,为国家碳中和、碳达峰战略贡献公路力量。

不仅仅是节能减排,在经济性上,温拌型干法SBS改性技术的应用成本与使用优质成品改性沥青相当。与同时使用改性沥青和温拌剂相比,在性能更高的同时,节省综合改性成本约60%,具有巨大的行业推广价值和社会效益。